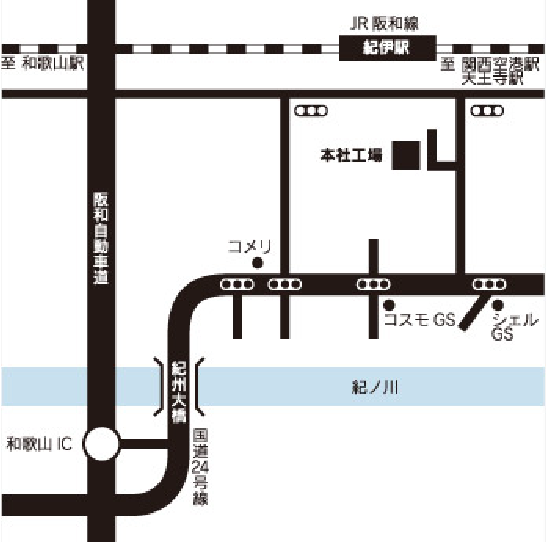

工場見学について

いつでもお気軽にお越しくださいギャラリー収納で「生活収納家具」のご購入を検討されている皆さま、どうぞ工場見学にお越しください。

随時受け付けております。

生産の流れ

生産の流れ、工程にそって、大谷産業のものづくり、本社工場をご案内します。

-

1.オーダー受注

-

2.プランデータ解析

-

3.材料準備

-

-

4A. 本体

表面材カット

Ⅴカット

芯材カット

|

フラッシュ

|

奥行きカット

縁貼り

|

高さカット

|

ボーリング

ルーター

特殊加工 -

4B. 扉・前板

・天板カット

ボーリング

|

木縁貼り

|

R面取り

NCボーリング

|

塗装 -

4C. アルミ巻き

扉・前板表面材カット

芯材カット

|

フラッシュ

|

四方カット

|

木口アルミ巻き

-

-

5.各種小機械加工

-

6.組立て・検品・梱包

-

7.保管

-

8.出荷

-

9.設置・納品

各工程

チーム制作によって、1日約30台の収納家具が生産されています。

-

1.オーダー受注

ギャラリー収納で、お客さまから発注いただいた収納プランのデータは納期やお届け先と共に、オンラインで本社工場に送られてきます。

メールやファクス、電話連絡によりプランの内容を確認します。 -

2.プランデータ解析

収納プランとして描かれているデータを解析してパーツに分解。邸別に、製作伝票を作成します。

随時送られてくるオーダーに対し、作業効率と納期に配慮し、製作プランを立てます。 -

3.材料準備

邸別に行われる製作作業に際し、まず行うことは材料をそろえることです。

加工の流れは大きくは3つ。本体部分、扉、その他の小パーツ。それぞれの製作現場に材料を振り分けます。

4A.本体

-

表面材カット・Ⅴカット・芯材カット

さまざまな色・柄・サイズの表面材をカット及びⅤカットします。

効率の良さとムダを出さない歩留まりの良い木取りを考えながら作業を行い、次の工程で作業がしやすいように順番に並べて台車に材料を積みます。 -

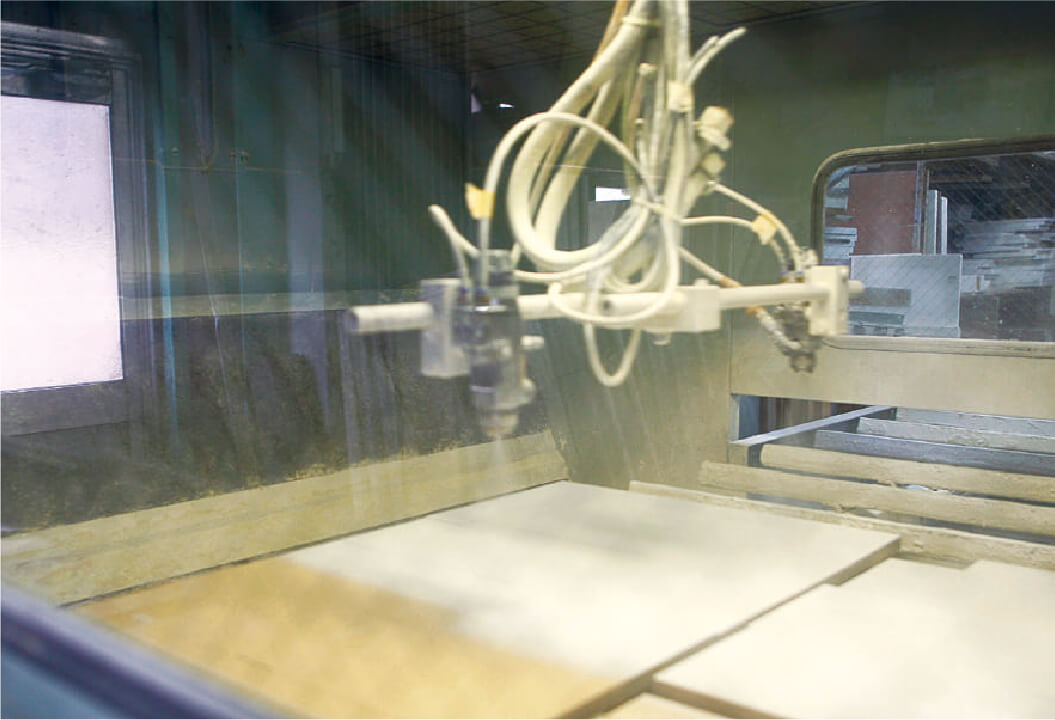

フラッシュ

表面材を芯材に貼り合わせます。

接着剤の量、材の表裏に気を配り、ロールコーターやプレス機にかける前に、一枚一枚小さなほこりを丁寧に取り除きキズを防ぎます。

ほこりが見えやすい専用の照明が設置されています。 -

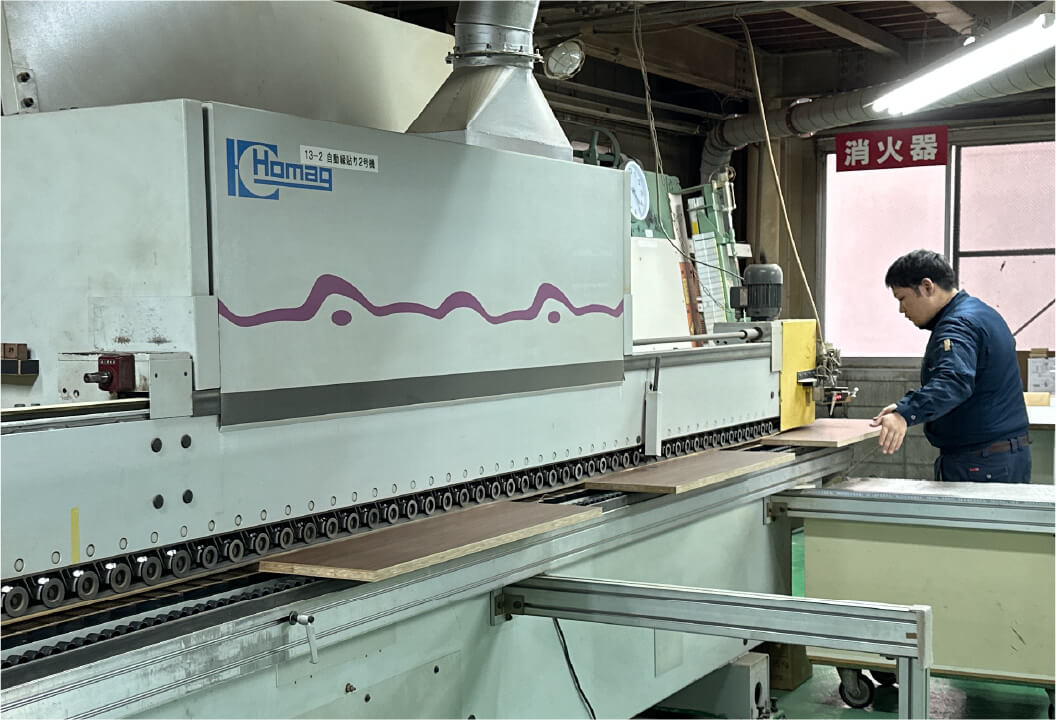

奥行きカット・縁貼り

テノーナにて、奥行き方向の寸法をカットします。

側板と裏板が接合する箇所は、その形状の加工も行います。

縁貼りでは、エッジバンダーでテープ状の材料を木口に貼った後、機械では補えない角部の仕上がりを、手作業にて丁寧に精度を高めます。 -

高さカット

長さ方向に板材を切断します。一枚一枚サイズが違うため、制御装置の入力をその都度行います。

ほこりで表面がキズ付かないよう、作業台の上の掃除をきめ細かく行います。 -

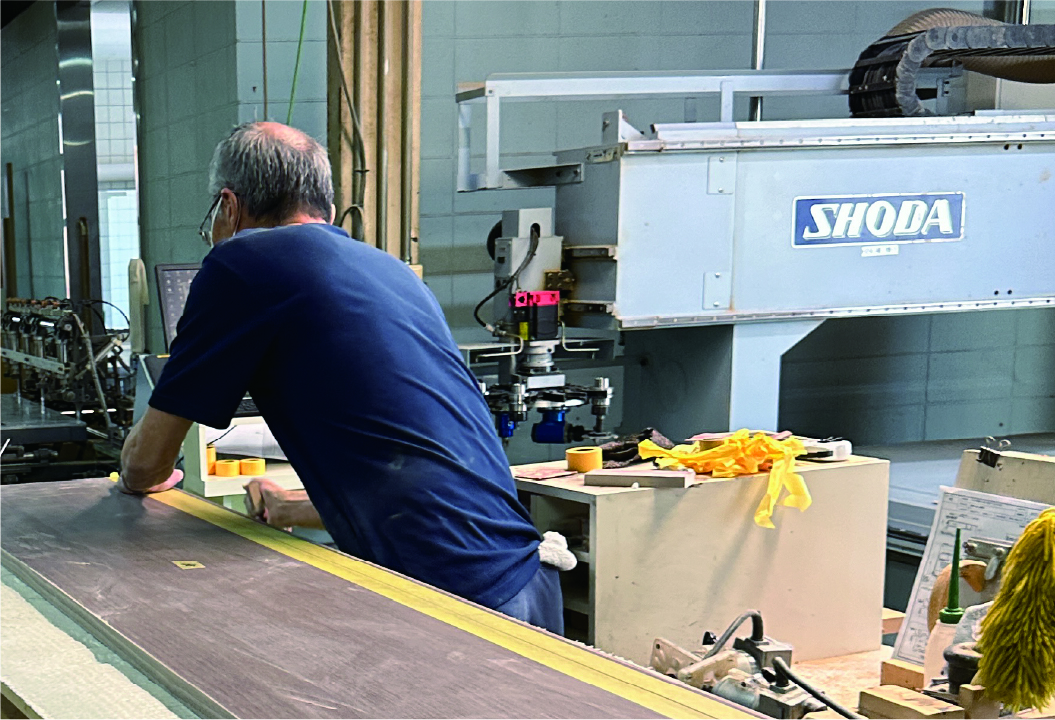

ボーリング・ルーター・特殊加工

接合ダボ穴、金物を取り付ける穴・変形穴加工など、各種の機械を用いてさまざまなボーリング・ルーター加工を行います。

木口に施す複雑な特殊加工は横ルーターにて加工します。

板材を作業台に載せるときは、キズをつけないよう、定規に当ててからそっと置きます

4B.扉・前板・天板

-

カット・ボーリング

塗装を施す板材のカット及びボーリング加工を行います。

塗装面が美しく仕上がるよう、表面の精度に気を配ります。 -

木縁貼り

木目天板は厚み5mmの無垢木を前木口に貼ります。

木目扉や引き出し前板は、突板の木口テープを貼ります。

無垢木は様々な色合いや風合いの違いがあり、厳選することが必要とされます。 -

R面取り・NCボーリング

単色の塗装には、基材はMDFソリッドを使用します。

フォルムの柔らかさを引き立たたせるには、アール形状の面取りが効果的です。

精度が必須となるダボ穴は、NCボーリングにて加工します。 -

塗装

下地の塗布から磨きまで、何工程もある塗装の工程。

買い足しの製品で色が違わぬよう、常に一定の色みに仕上がるよう細心の注意を払います。温度や湿度により、

塗料や塗り方の微調整をします。

4C.アルミ巻き 前板・扉

-

表面材カット・芯材カット

さまざまなサイズの板材を切断します。

効率の良さとムダを出さない歩留まりの良い木取りを考えながら作業を行い、次の工程で作業がしやすいような順番に並べて台車に材料を積みます。 -

フラッシュ

表面材を芯材に貼り合わせます。

接着剤の量、材の表裏に気を配り、ローラーやプレス機にかけるため、一枚一枚小さなほこりを丁寧に取り除きキズを防ぎます。

ほこりが見えやすい専用の照明が設置されています。 -

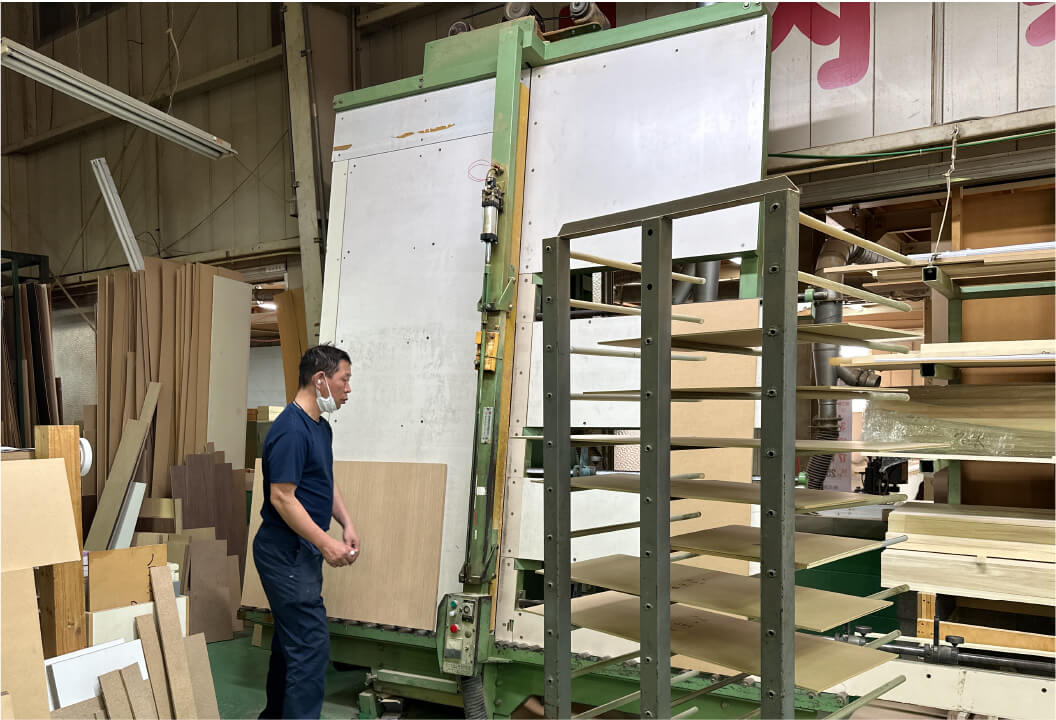

四方カット

パネルソーで四方を正確にカットします。

-

木口アルミ巻き

扉材の木口にアルミリムを施します。

アルミは、気温により2000mm につき1~2mm 伸縮します。この動きに対応するため、強力な接着剤を用いて木材と金属のズレを防ぎます。

-

5.各種小機械加工

各種収納オプションを取り付ける下地や電源コードの穴にはめるパーツなど、さまざまな加工を一邸ごとの製作工程にあわせて行います。

-

6.組み立て・検品・梱包

人の手と機械を使い分けて、加工されたパーツを組み合わせ、完成形に仕上げます。

パーツごとに加工検品を行いますが、ここでは最終的な出荷検品を行い、丁寧なクリーニングを施した後に梱包し、邸別に完成品をまとめます。 -

7.保管

保管コストが余分にかからないよう、出荷計画にあわせて邸別に荷積みし、目で見ての判りやすさと、荷積みのしやすさを確保します。

-

8.出荷

大型トラックの専用便で各地の配送センターに出荷。

配送センターからは邸別に製品を積んで、お客さまのお宅へ設置・納品にうかがいます。 -

9.設置・納品

製品は、お客さまの住まいに運ばれ、微調整をしながら水平、垂直を正確にして並べられ、耐震配慮などがなされ納品となります。アフターフォローも丁寧に承ります。

梱包材は持ち帰ってリサイクル、破損の少ないものは無駄なく再利用します。